Para produtos de papel gráfico, a destintabilidade é o foco de um teste de reciclabilidade. No entanto, a repolpabilidade deve ser garantida como pré-requisito para um teste de destintamento. Produtos de papel gráfico normalmente não apresentam problemas com a repolpabilidade e o rendimento do processo de polpação não é determinado especificamente. Em contraste, produtos de papel para embalagens podem se comportar completamente diferente durante a repolpação e, nesse caso, a massa de rejeito é determinada separadamente. Como o papel gráfico e o papel para embalagens para reciclagem são tratados tipicamente sob diferentes condições industriais de polpação (papel gráfico para reciclagem: polpação de alta consistência com produtos químicos / papel para embalagens para reciclagem: baixa consistência sem produtos químicos), as simulações de reciclabilidade em laboratório devem considerar essa situação específica.

A destintagem é a etapa mais importante do processo no processamento de papel para reciclagem como matéria-prima para a produção de polpa destintada (DIP), usada principalmente na fabricação de novos papéis gráficos, papéis higiênicos ou camadas superiores brancas de papel e cartão para embalagens. A destintagem é o processo de remoção de tintas de impressão de uma pasta de polpa para melhorar as características ópticas da polpa e do papel usando matérias-primas impressas. A destintagem é realizada em duas fases: descolamento da tinta da superfície da fibra e separação da tinta da pasta de celulose. A primeira fase ocorre durante a repolpação e depende do produto impresso, ou seja, tipo de papel, tecnologia de impressão, acabamento, idade, etc., e das condições químicas e mecânicas do processo. As partículas de tinta desprendidas são então removidas por flotação ou lavagem (consulte também a seção Operações unitárias e equipamentos no processamento de fibras recicladas).

O termo "destintabilidade" refere-se à capacidade de um produto impresso ser destintado e é definido como: "Removibilidade de tinta e/ou toner de um produto impresso em grande medida por meio de um processo de destintagem. Isso deve restaurar, da melhor forma possível, as propriedades ópticas do produto não impresso".1

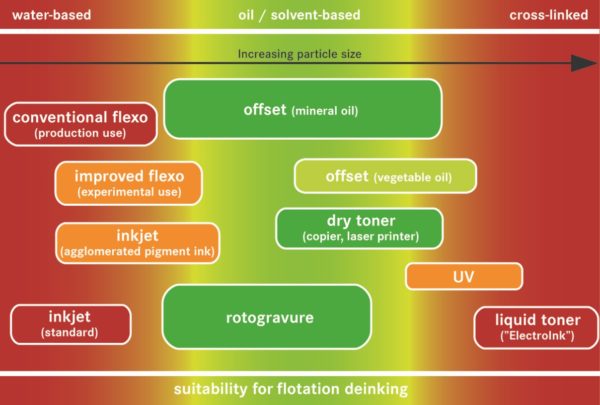

A destintagem por flotação é a tecnologia predominante usada na Europa, Ásia e América do Norte. A destintagem por lavagem é e continuará limitada a produtos especiais, como papéis higiênicos, devido a uma melhor remoção de minerais. Para ambos os processos, o desprendimento da tinta da superfície do papel é um pré-requisito para um bom resultado de destintagem. Tintas reticuladas e à base de óleo vegetal são mais difíceis de desprender do que tintas à base de óleo mineral, solvente ou água. Para que um processo de flotação seja eficiente, as tintas de impressão devem ter certas características específicas adicionais. Elas precisam ser hidrofóbicas e precisam estar em uma certa faixa de tamanho de partícula para serem adequadas para flotação Figura 1. Como regra geral, o tamanho de partícula adequado varia de cerca de 10 µm a 100 µm.2 Na verdade, a faixa é significativamente maior; com eficácia pelo menos razoável em uma faixa mínima de 5 a 10 µm até uma faixa máxima de 250 a 500 µm.3 Outras publicações sugerem faixas semelhantes, mas sem fornecer evidências de como os dados foram obtidos.4 Os limites exatos também dependem da hidrofobicidade e da rigidez das partículas de tinta, bem como da geometria das partículas. Outros pré-requisitos essenciais para a eficiência da destintagem por flotação são as condições hidrodinâmicas adequadas.5 Os parâmetros de construção e operação do equipamento de flotação devem atender a esses requisitos.

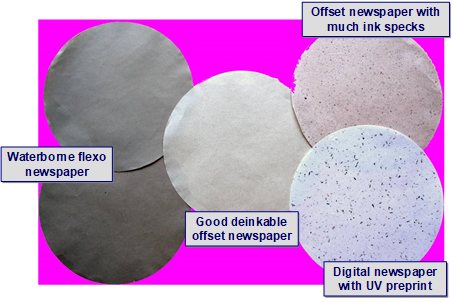

A Figura 2 mostra algumas folhas de papel de polpa destintada para demonstrar diferentes resultados de destintagem. À esquerda, exemplos de jornal flexográfico à base de água; no centro, um bom jornal offset destintável com tintas à base de óleo mineral; à direita, em cima, um jornal offset à base de óleo vegetal com muitas manchas de tinta; e, embaixo, um jornal impresso digitalmente em papel sem madeira com pré-impressão curada por UV.

A destintagem por lavagem não é sensível às propriedades físico-químicas da tinta. As partículas de tinta precisam ser destacadas das fibras, mas não requer nenhuma química de superfície específica. Uma característica importante da destintagem por lavagem é o fato de que o processo remove todas as partículas da polpa com tamanho inferior a cerca de 40 mícrons 8 . Isso inclui finos e minerais (cargas e pigmentos de revestimento). Papéis higiênicos de alta qualidade ou fábricas que produzem substitutos de celulose precisam de uma polpa destintada com baixo teor de minerais. Essas fábricas operam etapas de lavagem, principalmente em adição à flotação. Na maioria das instalações de destintagem, é desejável reter finos e minerais em grande quantidade. Nesses casos, o baixo rendimento é proibitivo para uma operação viável.

Os pigmentos de tinta têm tamanho de partícula muito baixo, abaixo de 1 µm. Relevante para a destintagem por flotação é, no entanto, o tamanho de partícula do filme de tinta fragmentado após a repolpação. Em processos de impressão convencionais – tipografia, offset e rotogravura – o tamanho das partículas de tinta varia de 2 µm a 300 µm, com a maior variação entre 5 µm e 50 µm.9

O tamanho das partículas do filme de tinta fragmentado após a repolpação, bem como a hidrofobicidade das partículas, dependem fortemente dos componentes da tinta, do mecanismo de secagem e, até certo ponto, da interação entre a tinta e o substrato. Os componentes básicos das tintas de impressão utilizadas nos processos convencionais de impressão offset, flexográfica e rotogravura são veículos de tinta, corantes (pigmentos ou corantes de tinta), aditivos como agentes de secagem e outros componentes. O veículo funciona como um carreador (por exemplo, solventes) e como um aglutinante (por exemplo, resinas). O processo de impressão e os requisitos da impressora determinam a seleção dos componentes e suas proporções. A Tabela 1 mostra a composição das tintas de impressão convencionais relevantes para a destintagem.

Tabela 1 - Composição das tintas de impressão

| Componentes da Tinta | Proporção |

|---|---|

| Veiculos – Carregador (Isto e. Solventes) – Binder (isto e. resinas) | 10 % – 70 % 10 % – 70 % |

| Colorantes (Pigmentos e corantes) | 5 % – 30 % |

| Aditivos | 0 % – 10 % |

| Cargas | 0 % – 10 % |

Os processos de impressão convencionais utilizam tintas com composições diferentes por razões técnicas. Dependendo do processo de impressão, a consistência da tinta pode variar de baixa viscosidade a espessa, elástica e viscosa. O negro de fumo é utilizado em todos os tipos de tintas pretas. As receitas são diferentes, especialmente quanto à quantidade e aos tipos de veículos e aditivos. O fabricante da tinta pode fazer os ajustes apropriados nessas receitas para atender a requisitos especiais devido às condições técnicas e aos substratos de impressão.

Os ligantes nas tintas de impressão são parcialmente responsáveis pela formação do filme de tinta. Eles envolvem os pigmentos, transportam-nos pela unidade de entintamento e impressão e os ligam firmemente ao substrato de impressão após o processo de secagem.

Os suportes em tintas de impressão dissolvem os ligantes sólidos e mantêm a tinta no fluido de impressão. Um ligante dissolvido em um suporte é um verniz ou veículo. Isso controla a consistência da tinta. Após a aplicação da tinta no substrato, os suportes devem evaporar o máximo possível sem deixar resíduos ou penetrar no substrato, permitindo que o ligante forme uma película. Alguns ligantes são baseados em recursos renováveis e outros são sintéticos.

Os suportes e os ligantes diferem muito em suas características físicas e químicas, dependendo do processo de impressão utilizado para aplicar as tintas resultantes e das características desejadas. A Tabela 2 mostra os suportes e os ligantes para diferentes processos de impressão. As subdivisões de suportes e ligantes ilustram a variedade de tintas possíveis. As tintas obviamente terão diferentes características de destintagem.

Tabela 2. Suportes e ligantes para diferentes processos de impressão 11

| Processo de Impressão | Ligantes | Cargas |

|---|---|---|

| Offset/, ( A frio) | Resina de Hidrocarboneto Betume ( Tintas Pretas )/ | Oleo mineral |

| Offset ( Fixação por calor alimentacão por folhas ) | Oleos de Secagem Resina Alkidica Fenol Modificado Resina Colofonia Resina Hidrocarbonica | Oleo mineral |

| Rotogravura | Colorificos Derivativos Resina Hidrocarbonica | Tolueno |

| Flexografia base agua | Resina Acrilica Resina Maleica | Agua (Alccol) |

Materiais de base importantes entre os aglutinantes naturais para tintas são a colofônia (resina), o asfalto e o betume. Os óleos secantes têm origem vegetal (óleo de linhaça e óleo de soja). São produzidos a partir de sementes oleaginosas, com purificação por refino. Resinas alquídicas e ésteres alquílicos de ácidos graxos são óleos secantes modificados. Outro material de base natural para aglutinantes de tintas é a celulose.

A maioria dos aglutinantes sintéticos são produtos de polimerização. Aglutinantes sintéticos importantes são o cloreto de polivinila, os copolímeros de polivinil acrilamida, as resinas acrílicas e as resinas de hidrocarbonetos. Para os sistemas de tinta à base de água, que estão se tornando cada vez mais importantes, são utilizadas dispersões acrílicas ou resinas acrílicas ou maleicas saponificadas.

Os carreadores mais importantes em tintas são álcoois (isopropanol e etanol), ésteres (acetato de etila), glicóis e derivados de glicol (metoxipropanol), cetonas (acetona), hidrocarbonetos (óleos minerais, tolueno) e água. A Tabela 3 mostra a influência geral dos componentes da tinta na destintabilidade.

Tabela 3 – Influencia das caracteriisticas dos components daas Tintas na Destitabilidade 12

| Caracteristicas dos componntees da Tinta | Boa *Destitabilidade | Pobre Destintabilidade | |

|---|---|---|---|

| Pigmentos | Hidrofilico | x | |

| Hidrofobico | x | ||

| Resistencia Alkalis | x | ||

| Não Resistente a Alcalis | x | ||

| Aglutinante | Polar | x | |

| Covalente | x | ||

| Boa ligaçcão cruzada | x | ||

| Pobre Ligaçcão Cruzada | x | ||

| Soluvel Alcalinos | x | ||

| Insoluvel Alcalino | x | ||

| POBRE Pigmentação a umido | x | ||

| Boa Pigmentação a umido | x | ||

| 99Tamanho Particula | Pequeno | x | |

| Tamanho | x |

Processo de secagem da tinta é decisivo para a seleção do ligante e do suporte, bem como para a composição da tinta e a destintabilidade do produto impresso. Os diferentes tipos de secagem são:

Secagem física da tinta

-

- absorção da tinta em um substrato de impressão absorvente

- evaporação do solvente

Secagem química da tinta

-

- secagem oxidativa

- secagem por radiação de alta energia (cura por radiação UV e cura por feixe de elétrons).

A absorção e a evaporação pertencem à categoria de secagem física, pois não ocorrem alterações materiais, exceto a absorção de suportes pelo substrato de impressão ou a evaporação de solventes no ar. A secagem por radiação oxidativa e de alta energia pertence à categoria de secagem química. As moléculas do ligante são ampliadas pela absorção de oxigênio ou polimerização. A impressão offset utiliza uma combinação de diferentes métodos de secagem, como mostra a Tabela 4. O contato do filme de tinta com o substrato de impressão difere de acordo com o processo de secagem.

Tabela 4 Processos Secagem de Tintas 13,14

| Veiculos e Reações | Processos de Secagem | Processos de Impressão | Substrato |

|---|---|---|---|

| Oleos de secagens resinas Alkidicas + Oxgenio | Polimerização Oxidativa Quimica | Alimentador Folha OFFSET | Papel Cartão |

| Oleos minerais penetração de substrato | Absorção Fisica | OFFSET ( Todas variações ) | Revistas Não revestidas Papel com Recobriment |

| Evaporação de oleos mineraisem secadores Especiais | Evaporação Fisica e absorção parcial | Folha OFFSET Aquecimento | Papel Revestido e Sem Revestimento |

| Resina endurecida por Radiação | Combinação Fisico Quimica oxidante por absorção ( Secahem Infravermelho) | ALIMENTADORA oFFsET | Papel Cartão |

| Solventes ou agua evaporada por calor ou fluxo de ar | Physical: Evaporation | Tolueno Base rotogravure – base solvent com agua | Papel Cartão |

A impressão digital sem impacto está avançando. Ela não se limita mais à impressão em escritórios como nos anos anteriores. As tecnologias agora também são utilizadas em mala direta, personalização e até mesmo na impressão de jornais. A impressão digital compreende dois grupos principais: impressão a toner e impressão a jato de tinta, e os produtos impressos se comportam de forma completamente diferente no processo de destintagem.

Após a leitura deste capítulo, o leitor deverá ter uma visão geral básica sobre o princípio da destintabilidade dos produtos impressos, dependendo do processo de impressão, da fragmentação da tinta de impressão e da formulação química da tinta.

Case

-

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

-

Projeto de Papel para Embalagens Khargi – Rússia

Projeto de Papel para Embalagens Khargi – Rússia

-

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

-

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

-

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

-

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

-

Projeto i-CTMP de Fibra de Bambu de 400 t/d

Projeto i-CTMP de Fibra de Bambu de 400 t/d

-

Qianan Boda Cultural Paper

Qianan Boda Cultural Paper

-

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

-

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying