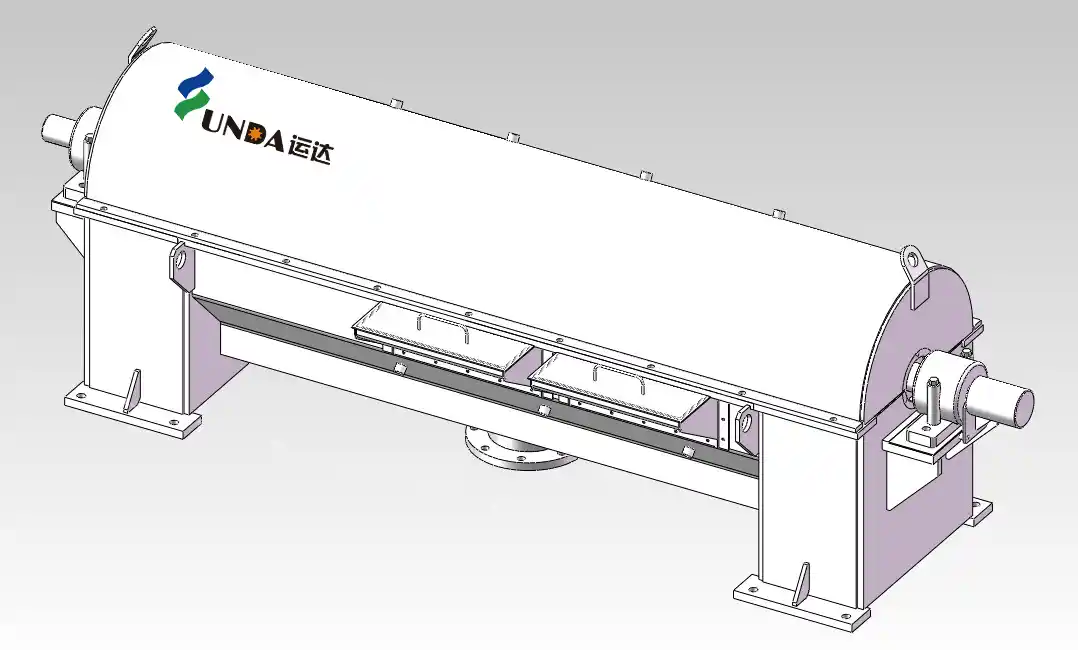

O separador de rejeitos é utilizado principalmente para a desfibração da polpa e a separação de impurezas.

No processo de produção de celulose e papel, a suspensão de polpa frequentemente contém uma grande quantidade de contaminantes, como areia, cascalho, fragmentos metálicos, plásticos, cordas e feixes de fibras não totalmente desfibrados. Se essas impurezas não forem removidas em tempo hábil, elas não apenas afetam a qualidade da polpa, como também podem causar desgaste dos equipamentos ou até mesmo provocar paradas da linha. Por isso, os separadores de rejeitos tornaram-se um dos equipamentos indispensáveis e críticos nos sistemas de celulose e papel.

I. Principais funções dos separadores de rejeitos na indústria de celulose e papel

1. Desfibrar a polpa e melhorar a dispersão das fibras

Durante a separação dos contaminantes, o separador de rejeitos promove uma desfibração suave da polpa, rompendo efetivamente os feixes de fibras e distribuindo-as de forma mais uniforme. Isso cria condições favoráveis para os processos subsequentes de peneiramento e limpeza.

2. Separação eficiente de impurezas pesadas e leves

Por meio de ação mecânica e princípios de dinâmica dos fluidos, o separador de rejeitos remove de forma eficaz impurezas pesadas, como areia, metais e vidro, bem como certos contaminantes leves, como plásticos e stickies, melhorando significativamente a limpeza da polpa.

3. Recuperação de fibras úteis e redução da perda de matéria-prima

Um separador de rejeitos bem projetado minimiza a perda de fibras junto aos rejeitos, aumentando a taxa de recuperação de fibras e reduzindo o custo global da produção de polpa reciclada ou de polpa virgem.

4. Proteção dos equipamentos a jusante e operação estável

Ao realizar o pré-tratamento da polpa antes de sua entrada em peneiras de pressão, peneiras finas ou cleaners, o separador de rejeitos reduz a carga sobre os equipamentos a jusante e diminui o risco de entupimentos, desgaste e paradas não planejadas.

II. Princípio de funcionamento dos separadores de rejeitos para aplicações em celulose e papel

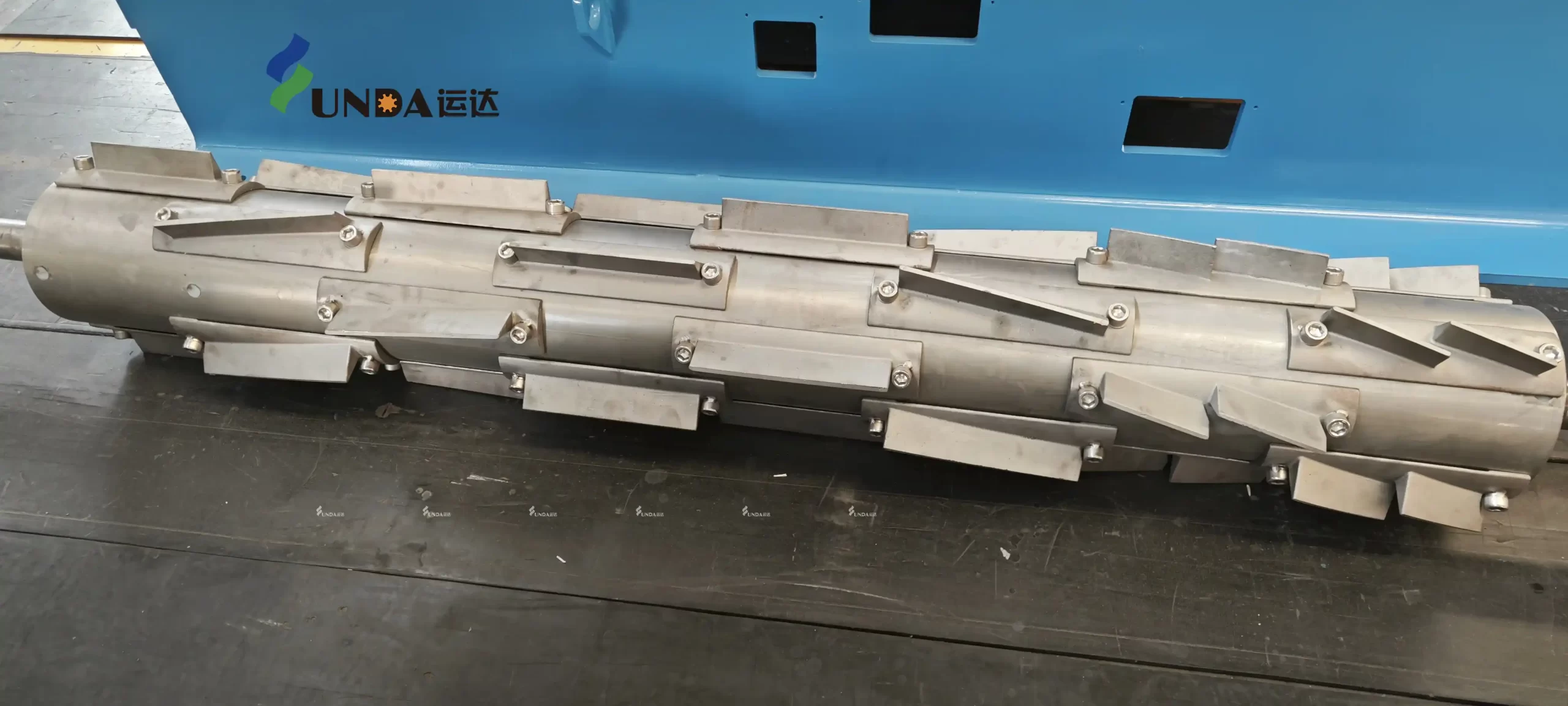

Os separadores de rejeitos comumente utilizados na indústria de celulose e papel geralmente adotam uma estrutura combinada de desfibração por parafuso e separação. O processo de operação inclui, basicamente, as seguintes etapas:

Primeiro, a polpa contendo impurezas entra no equipamento pelo bocal de alimentação. Acionada pelo rotor helicoidal em rotação, a polpa é continuamente agitada e transportada para frente, rompendo gradualmente os feixes de fibras e realizando a desfibração preliminar.

Em seguida, sob a ação combinada da força centrífuga, da gravidade e das estruturas de peneiramento, as fibras e os contaminantes começam a se separar. A polpa de fibras qualificadas passa através das aberturas da peneira ou sai pelo bocal de accepts para a etapa seguinte, enquanto as impurezas de maior densidade se concentram no fundo ou na extremidade de rejeitos do equipamento.

Por fim, as impurezas separadas são descarregadas continuamente pelo mecanismo de transporte por parafuso, permitindo a remoção contínua dos rejeitos. Todo o processo é estável e contínuo, sendo muito adequado às exigências de operação de longo prazo das linhas de produção de celulose e papel.

III. Vantagens e principais características dos separadores de rejeitos

1. Projeto integrado de desfibração e separação

Os separadores de rejeitos integram a desfibração da polpa e a separação de impurezas em uma única unidade, simplificando o processo de preparo de massa e reduzindo a quantidade de equipamentos e a complexidade do sistema.

2. Baixa perda de fibras e alta taxa de recuperação

Ao adotar um método de desfibração suave, o equipamento garante uma separação eficaz, minimizando a quebra e a perda de fibras. Isso o torna especialmente adequado para aplicações com polpa reciclada e polpas com alto teor de contaminantes.

3. Operação contínua para produção de alta capacidade

O equipamento permite alimentação contínua de polpa e descarga contínua de rejeitos, oferecendo operação estável e atendendo às demandas de alta consistência e alta vazão das modernas linhas de produção de celulose e papel.

4. Adaptabilidade a diversos tipos de polpa

Seja no processamento de polpa reciclada, polpa química ou polpa mecânica, os separadores de rejeitos mantêm um desempenho confiável de separação e apresentam forte adaptabilidade a matérias-primas com alto teor de cinzas e impurezas.

5. Fácil manutenção e longa vida útil

Com uma estrutura relativamente simples e componentes principais fabricados com materiais resistentes ao desgaste e à corrosão, os separadores de rejeitos exigem pouca manutenção, apresentam baixo custo operacional e longa vida útil.

IV. Cenários típicos de aplicação

Na indústria de celulose e papel, os separadores de rejeitos são amplamente utilizados em:

- Sistemas de peneiramento grosso para polpa reciclada

- Sistemas de limpeza de alta consistência

- Pré-tratamento de impurezas antes da dispersão a quente

- Tratamento de rejeitos de peneiras e polpa de descarte

Dados técnicos

| Pressão | Pressão máxima de operação: 69 kPa |

| Vazão | Capacidade máxima: 30 ADMT/dia (toneladas métricas secas ao ar por dia) |

| Consistência | Consistência de alimentação geralmente abaixo de 2,5% |

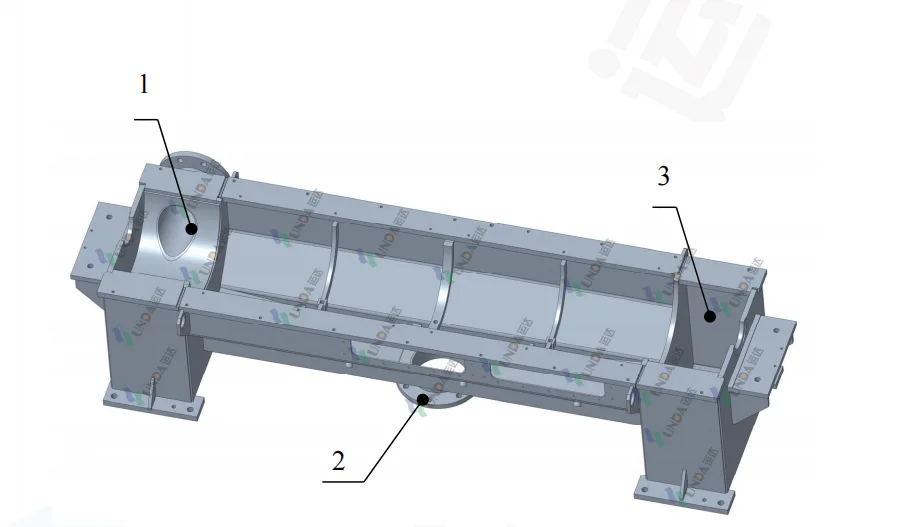

Componentes principais

1. Base

A polpa entra pelo tubo de entrada nº 1, a polpa aceita é descarregada pela saída nº 2 e a polpa rejeitada é descarregada pela caixa de rejeitos nº 3.

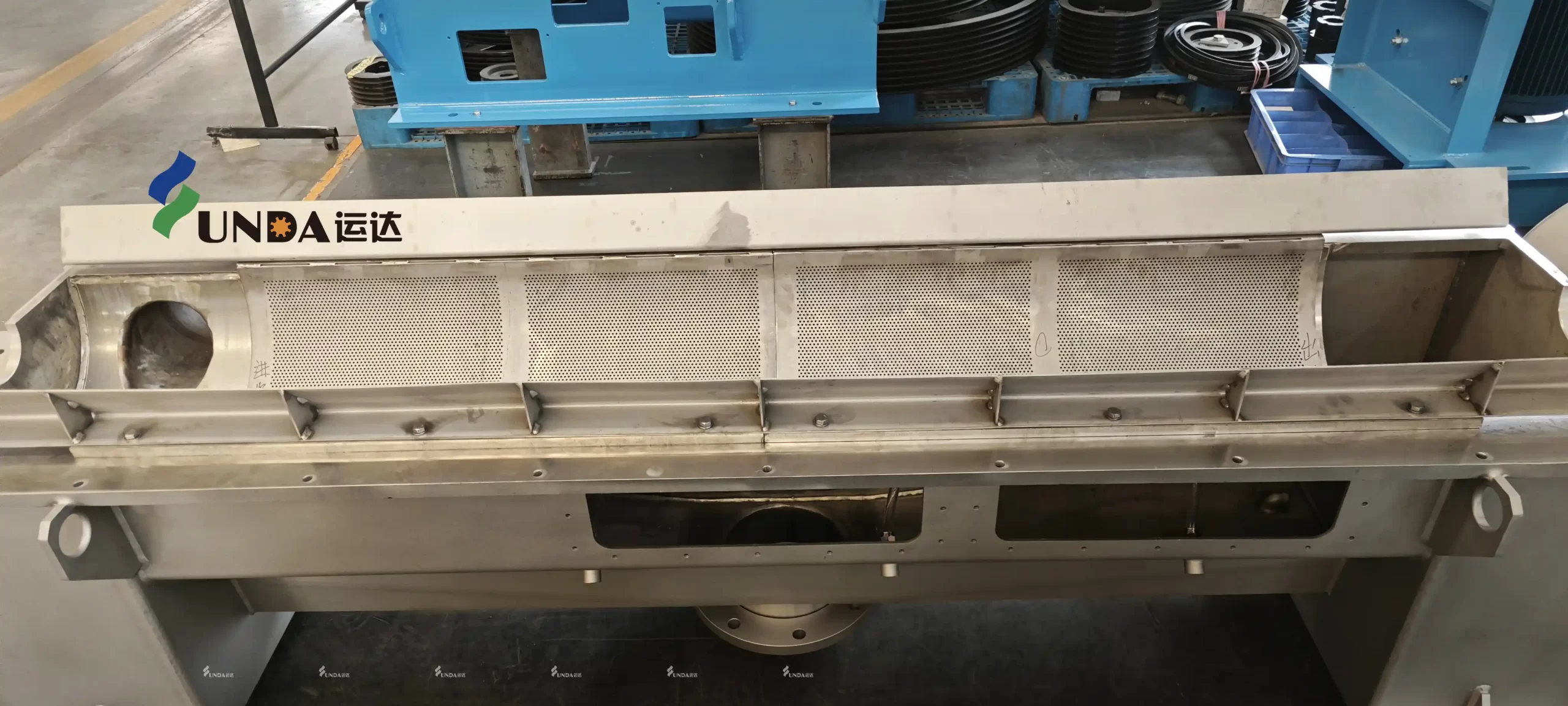

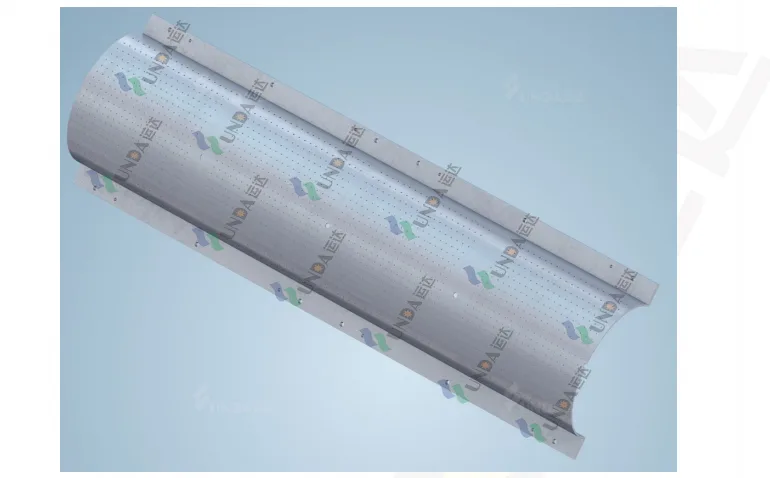

2. Placa de peneira

A placa de peneira é fixada acima da base. Com a rotação do rotor, os accepts são filtrados através da placa de peneira e descarregados pelo tubo de saída localizado sob a base.

3. Rotor

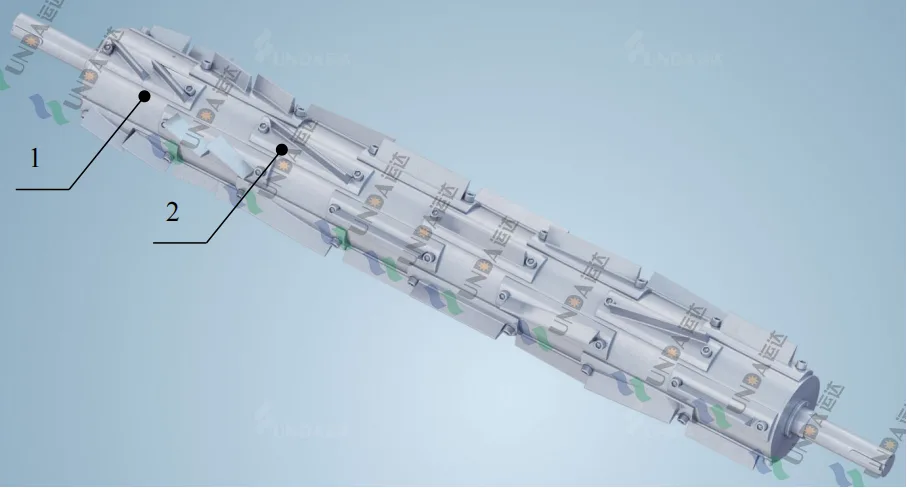

O conjunto do rotor é composto por:

- Eixo principal (nº 1)

- Lâminas (nº 2)

À medida que a indústria de celulose e papel continua a elevar suas exigências quanto à qualidade do produto e à estabilidade operacional, o papel dos separadores de rejeitos na desfibração da polpa e na remoção de impurezas torna-se cada vez mais importante. A seleção e a aplicação adequadas de separadores de rejeitos não apenas contribuem para a melhoria da qualidade da polpa, como também reduzem os custos operacionais, oferecendo um forte suporte para que as fábricas de papel alcancem uma produção eficiente, estável e sustentável.

Case

-

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

-

Projeto de Papel para Embalagens Khargi – Rússia

Projeto de Papel para Embalagens Khargi – Rússia

-

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

-

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

-

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

-

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

-

Projeto i-CTMP de Fibra de Bambu de 400 t/d

Projeto i-CTMP de Fibra de Bambu de 400 t/d

-

Qianan Boda Cultural Paper

Qianan Boda Cultural Paper

-

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

-

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying