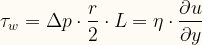

Uma caracterização básica da reologia de um fluido é a descrição da correlação entre as forças que atuam sobre o fluido, por exemplo, sob a forma de um gradiente de pressão, e as forças de cisalhamento ou o estresse de cisalhamento que ocorrem no fluido. Se considerarmos um simples fluxo em tubo, como esboçado na Figura 1, a força motriz do fluxo é o gradiente de pressão Δp, e as forças resultantes no fluido podem ser caracterizadas pelo gradiente da velocidade local u(y). O estresse de cisalhamento na parede resultante pode então ser expresso pelo gradiente de pressão e algumas informações sobre a geometria do tubo pela seguinte Equação (1):

Figura 1. Cisalhamento e velocidades no fluxo de tubo.

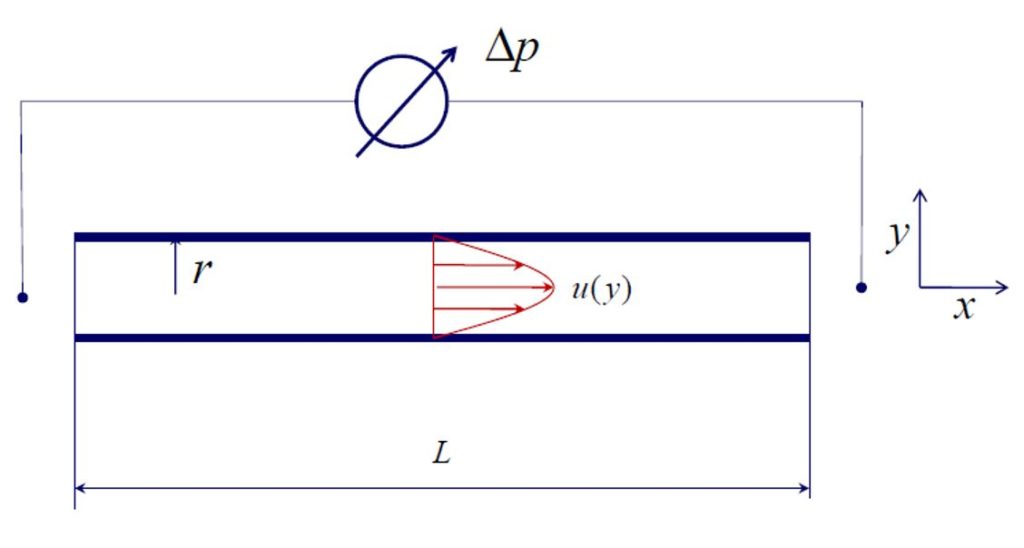

O fator de correlação nesta equação entre o estresse de cisalhamento na parede e o gradiente de velocidade é a chamada viscosidade η. Se a viscosidade é independente da velocidade, o fluido é chamado de Newtoniano. A água é um fluido Newtoniano bem conhecido. A suspensão de fibras é um fluido não-Newtoniano com uma viscosidade bastante complexa e não linear e, além disso, em muitas aplicações da suspensão de fibras, os efeitos de parede entre as fibras e a parede não podem ser negligenciados. Além disso, uma suspensão de fibras é um fluido multiphásico e multicomponente. Isso torna a suspensão de fibras muito única e é necessário ter muito cuidado ao transferir as experiências e o conhecimento obtido de fluidos Newtonianos, como a água, para as suspensões de fibras. A Figura 2 compara a impressão digital reológica da água com a das suspensões de fibras na forma de um diagrama de estresse de cisalhamento versus gradiente de velocidade. Diagramas mais práticos de queda de pressão versus velocidade média do fluxo têm a mesma forma.

Figura 2. Impressão digital reológica da água comparada com a suspensão de fibras.

Os efeitos básicos das suspensões de fibras são explicados da seguinte forma:

Limite de fluxo

As suspensões de polpa se comportam como ketchup: se alguém começar a bombear com uma pressão muito baixa — ou no exemplo do ketchup, simplesmente abrir e virar a garrafa — não verá nenhum efeito. A suspensão precisa de alguma “energia de ativação” antes de começar a fluir — como o ketchup precisa ser agitado. O efeito é causado pelas fibras formando uma rede que gruda na parede. Quanto menor a consistência e mais curtas as fibras, menos forte é esse efeito. Abaixo de consistências de cerca de 1% a 2%, isso não tem um papel significativo.

Fluxo não laminar

Em suspensões de fibras, o fluxo laminar não é possível de forma alguma. Exceto para consistências muito baixas, o conhecimento dinâmico dos fluidos para fluxos laminares não pode ser aplicado às suspensões de fibras. Na região de baixo fornecimento de energia ou baixo estresse de cisalhamento, as fibras formam uma rede ou uma tampa, e a suspensão flui em um fluxo chamado fluxo de tampa (plug flow).

Camada livre de fibras na parede

Quando a suspensão de fibras começa a fluir, as fibras próximas à parede se giram e se orientam na direção do fluxo principal (em média). Isso resulta em uma camada quase sem fibras na parede, que tem a espessura média de cerca de metade do comprimento médio da fibra. Essa camada de água na parede forma um filme lubrificante e reduz a energia necessária para bombear. A suspensão continua a fluir sob a forma de fluxo de tampa.

Defloculação

O aumento das forças de cisalhamento na suspensão, introduzido pelo aumento do gradiente de pressão, deflocula a polpa. Esse efeito começa na parede com o efeito de parede e primeiro quebra a rede de fibras em flocos menores e, depois, os flocos em fibras individuais.

Suspensão fluidizada e fluxo turbulento

O efeito de defloculação continua com o aumento do gradiente de pressão até que todas as fibras sejam individualizadas e, em média, orientadas na direção principal do fluxo. Nesse ponto, a curva para a suspensão de fibras cruza a curva da água. O estresse de cisalhamento correspondente a este ponto é chamado de estresse crítico de cisalhamento. O estresse crítico de cisalhamento é o mínimo necessário para deflocular a polpa. Isso é uma informação importante, pois para processos de separação como flotação ou triagem, a suspensão de polpa deve ser defloculada para individualizar fibras e partículas de detritos. Um efeito interessante é que bombear uma suspensão de fibras fluidizada em fluxo turbulento exige menos energia do que bombear água. Esse efeito pode ser observado em aplicações industriais, como por exemplo, quando uma tela de pressão é operada apenas com água e depois alimentada com suspensão de fibras. O consumo de energia do motor diminuirá significativamente. A explicação para esse fenômeno é que as fibras na suspensão atenuam a turbulência, e, portanto, menos energia é dissipada no fluxo turbulento da suspensão de fibras do que na água pura.

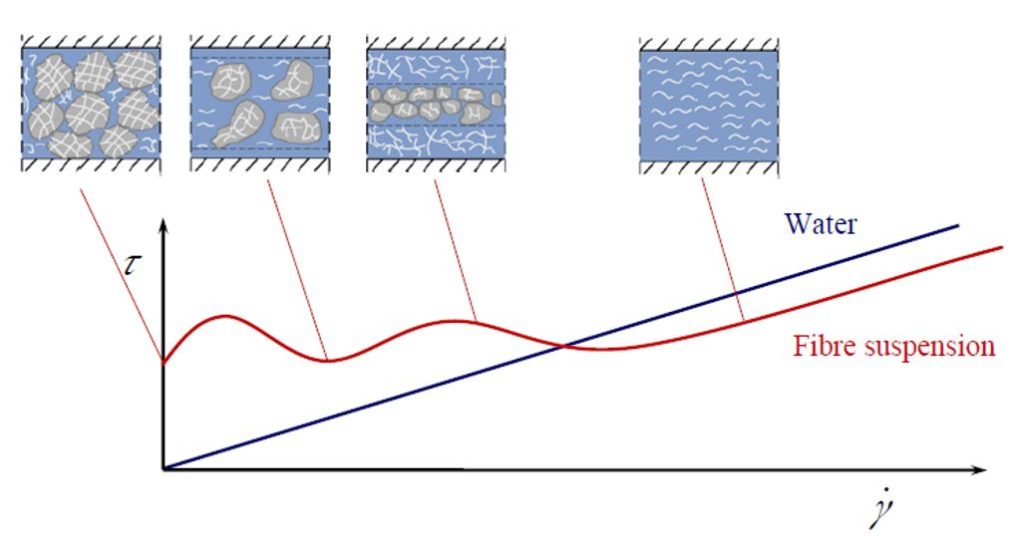

As partículas na suspensão devem ser separadas para permitir que as fibras ou outras partículas úteis sejam recuperadas no processo de separação. Portanto, o estresse de cisalhamento é um parâmetro muito importante, a partir do qual a quantidade mínima de energia necessária para atingir a fluidização da suspensão e a individualização das partículas pode ser calculada. A função é da consistência da polpa com uma correlação exponencial na forma de:

Os valores típicos para as constantes k1 e k2 nesta equação são fornecidos na Tabela 1. Deve-se enfatizar que os valores absolutos calculados por esta equação dependem do dispositivo com o qual as medições são feitas. Mas para comparações relativas de diferentes polpas, essa abordagem é muito útil.

Tabela 1. Constantes para calcular o estresse de cisalhamento da fluidização Ƭc com dados fornecidos em porcentagem.

| Tipo de Polpa | k1 | k2 |

|---|---|---|

| Kraft de madeira macia | 3.12 | 2.79 |

| Madeira processada | 1.08 | 3.36 |

| TMP (Polpa mecânica termomecânica) | 2.63 | 3.56 |

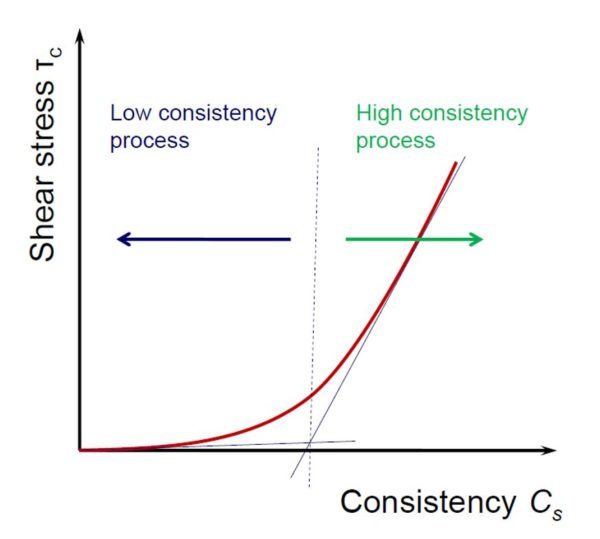

O estresse crítico de cisalhamento é significativamente afetado pelo pH e pelo conteúdo de enchimento. O pH alcalino causa inchaço das fibras e torna as fibras mais lubrificadas. Isso resulta em valores mais baixos para Ƭc. As partículas de enchimento também reduzem a tendência das fibras a formar flocos e, com isso, diminuem também o valor de Ƭc. Na Figura 3, o estresse crítico de cisalhamento é plotado qualitativamente em relação à consistência. Tal curva exponencial pode ser aproximada por duas linhas.

Figura 3. Estresse crítico de cisalhamento necessário para a fluidização da suspensão de polpa em relação à consistência.

O ponto de transição é o ponto onde as duas linhas se cruzam. Chamaremos os processos com consistências menores do que essa consistência limite de processos de baixa consistência (LC) e os processos com consistências maiores de processos de alta consistência (HC). Nos processos LC, a fluidização da polpa com o aumento da consistência requer um pouco mais de energia. Nos processos HC, um pequeno aumento na consistência resulta em um aumento dramático na quantidade de energia necessária para a fluidização. Sob essa perspectiva, o ponto de operação ótimo para processos de separação estaria na faixa LC, ligeiramente antes do ponto onde a curva começa a crescer exponencialmente. Ali, o compromisso entre a diluição mínima da polpa e a energia mínima necessária para a fluidização é muito bom.

Na prática industrial, muitos processos são operados muito à esquerda deste ponto, muitas vezes do ponto de vista da eficiência energética. Uma razão para isso é o risco de entrar na região HC quando a composição do material bruto ou as condições do processo variam. Em tais casos, as eficiências dos processos de separação, como limpeza, flotação ou triagem, caem drasticamente. Sensores para medir as propriedades reológicas da suspensão poderiam ajudar a operar os processos próximos à consistência ótima e economizar energia ao processar menos água. Mas tais sensores não estão disponíveis atualmente.

Source https://forestbiofacts.com/

Case

-

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

-

Projeto de Papel para Embalagens Khargi – Rússia

Projeto de Papel para Embalagens Khargi – Rússia

-

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

-

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

-

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

-

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

-

Projeto i-CTMP de Fibra de Bambu de 400 t/d

Projeto i-CTMP de Fibra de Bambu de 400 t/d

-

Qianan Boda Cultural Paper

Qianan Boda Cultural Paper

-

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

-

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying