Faixa de eficiência

Os processos de separação e suas eficiências dependem das propriedades da suspensão, como consistência e conteúdo de flocos e detritos. As mesmas etapas de processamento podem ser usadas várias vezes em uma linha de preparação de pasta, dependendo do tipo e quantidade de contaminantes, para proporcionar maior eficácia e maior confiabilidade das máquinas de processamento.

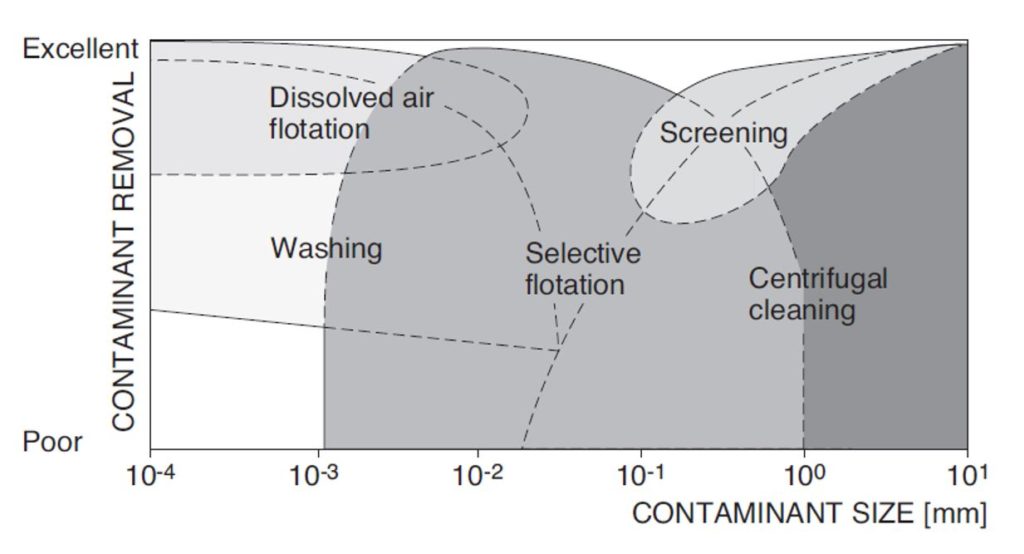

A Figura 1 mostra a dispersão de eficiência de vários processos de separação versus o tamanho das partículas de detritos. A eficiência de separação dos limpadores é excelente em tamanhos de partículas grandes, se sua densidade diferir suficientemente daquela da água e das fibras umedecidas. Caso contrário, o efeito de separação pode diminuir quase para zero.

Partículas grandes e cúbicas são muito bem separadas durante a triagem, enquanto partículas pequenas, planas ou deformáveis quase não são separadas nesse estágio do processo. A flotação remove apenas partículas hidrofóbicas, mas com grande eficiência e em uma ampla faixa de tamanhos. Partículas hidrofílicas permanecem na suspensão. A lavagem remove partículas pequenas. A eficiência depende da quantidade de água extraída. A flotação com ar dissolvido (DAF) ou microflotação separa partículas pequenas com muita eficiência.

Principais parâmetros operacionais dos processos de separação

Critérios importantes para avaliar a eficiência e a rentabilidade de cada estágio de processamento são o consumo específico de energia e a faixa de consistência da pasta. Como mostrado na Tabela 1, esses parâmetros podem variar amplamente. Isso pode ser devido às tecnologias amplamente diferentes disponíveis. A principal razão é que o consumo de energia depende fortemente de quanto trabalho foi realizado nas etapas anteriores para desagregação e remoção de contaminantes, bem como das exigências impostas à pasta nos estágios subsequentes do processo. Os valores não incluem o consumo de energia para bombear a pasta de um estágio para outro.

Tabela 1. Consumo específico de energia e consistência operacional dos processos unitários no processamento de fibras recicladas, incluindo bombas diretamente conectadas aos processos.

| Unit process | Specific energy demand (kWh/t) | Operating consistency (%) |

|---|---|---|

| Slushing pulper | LC:10-20 / HC: 25-40 | 3-20 |

| Drum pulper (screening) | 20-30/40 | 15-25/(3.5-6) |

| Deflaking | 20-60 | 3-6 |

| Coarse Screening | 15-25 | 3.0 -5.0 |

| Fractionation / Fine Screening | 20-30 | 2.0-3.5 /1.0-2.0 |

| Washing | 5-12 | 0.7-3.0 → 5-8 |

| Dissolved air flotation (DAF) | 10-20 | <0.3 → 0.01 |

| Flotation (selective) | 15 – 35 | 1-1.6 |

| LC-Centrifugal cleaning | 7-16 | 0.8-2.0 |

| Thickening– drum thickener– disc filter | 1-30.3-1.0 | 0.5-3 → 4-60.5-1.5 → 10-12 |

| Dewatering -Screw press | 7-10 | 4-12 → 25-30(35) |

| Dispersing | 30-120 | 25-32 |

| Refining LC (per SR unit) | 3-25 | 3-5.5 |

| Refining HC (per SR unit) | 10-60 | approx. 30 |

Case

-

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

Yunda fornece conjunto de transmissão do refinador de alta consistência S2070 para a JSC da Bielorrússia

-

Projeto de Papel para Embalagens Khargi – Rússia

Projeto de Papel para Embalagens Khargi – Rússia

-

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

Projeto de Papelão para Caixa de 350.000 t/ano em Arkhangelsk, Rússia

-

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

Projeto de Modernização de Papel para Embalagens KOA Vietnam 6600/1100

-

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

Envio bem-sucedido do conjunto completo de equipamentos de polpa termomecânica para o Projeto Precise Molding na Tailândia

-

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

Conclusão Bem-sucedida do Projeto de Reparação do Refinador entre Yunda e Guangzhou Paper Group

-

Projeto i-CTMP de Fibra de Bambu de 400 t/d

Projeto i-CTMP de Fibra de Bambu de 400 t/d

-

Qianan Boda Cultural Paper

Qianan Boda Cultural Paper

-

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

Projeto de modernização da linha de polpação i-BCTMP da Shandong Tianhe

-

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying

Linha de Produção de Polpa de Alto Rendimento i-CTMP da Shan Ying