Princípio de Funcionamento

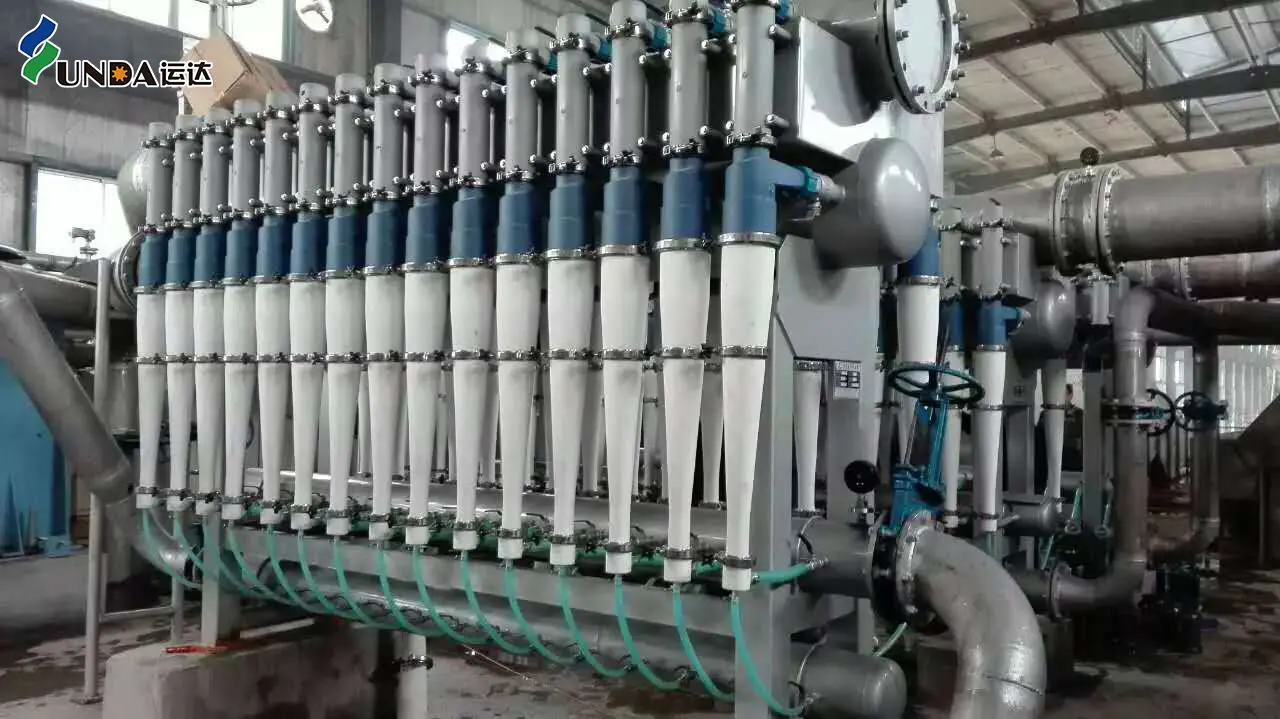

A polpa entra no limpador de baixa consistência de forma tangencial, sob determinada pressão, com consistência de aproximadamente 0,4–1,2%. No interior do corpo cônico, a polpa gira em alta velocidade de cima para baixo, formando um forte vórtice.

As impurezas mais pesadas são lançadas contra a parede externa do cone pela força centrífuga, descendo por gravidade até a parte inferior do cone e sendo descarregadas pela saída de rejeitos.

A polpa limpa e mais leve é conduzida para a parte superior do vórtice. Com o auxílio da água de retrolavagem ascendente na parte inferior e da diluição hidráulica, a polpa limpa é coletada e descarregada pela saída superior, sendo então enviada para a tubulação de polpa aceita.

A água de retrolavagem também ajuda a separar as fibras transportadas junto aos rejeitos pesados na parte inferior, reduzindo ainda mais a perda de fibras.

Principais Características e Vantagens

- Remoção eficiente de impurezas finas da polpa: remove areia, pedrisco, poeira, tinta, pequenos detritos, adesivos termofusíveis, espuma, partículas plásticas e aglomerados de fibras grossas.

- Redução da perda de fibras: o projeto com retrolavagem na parte inferior reduz efetivamente a perda de fibras.

- Alta resistência ao desgaste e longa vida útil: o cone inferior possui revestimento interno em cerâmica, proporcionando excelente resistência ao desgaste e maior vida útil.

- Alta eficiência de separação: o projeto com cone alongado e a estrutura otimizada do fluxo da polpa aumentam significativamente a capacidade de remoção de impurezas.

Pode ser adotado um sistema de limpeza em múltiplos estágios, com configuração flexível de acordo com os diferentes setores da linha de produção, maximizando a eficiência de remoção de impurezas e minimizando a perda de fibras.

Principais Parâmetros Técnicos:

| Tipo | SC400 | SC450 | SC600 | SC1000 |

|---|---|---|---|---|

| Posição | Último estágio de limpeza LC | Limpeza LC | Último estágio de limpeza LC | Último estágio de limpeza LC |

| Capacidade | 400 L/min por unidade | 450 L/min por unidade | 600 L/min por unidade | 1000 L/min por unidade |

| Consistência de entrada | ˂ 1,2% | ˂ 2,0% | ˂ 1,2% | ˂ 1,5% |

| Pressão de entrada | 0,2–0,3 MPa | 0,25–0,35 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa |

| Queda de pressão | 0,13–0,15 MPa | 0,13–0,15 MPa | 0,13–0,15 MPa | 0,13–0,15 MPa |

| Tipo de descarga de rejeitos | Fechada, contínua | Fechada, contínua | Fechada, contínua | Fechada, contínua |

Escopo de Fornecimento e Descrição:

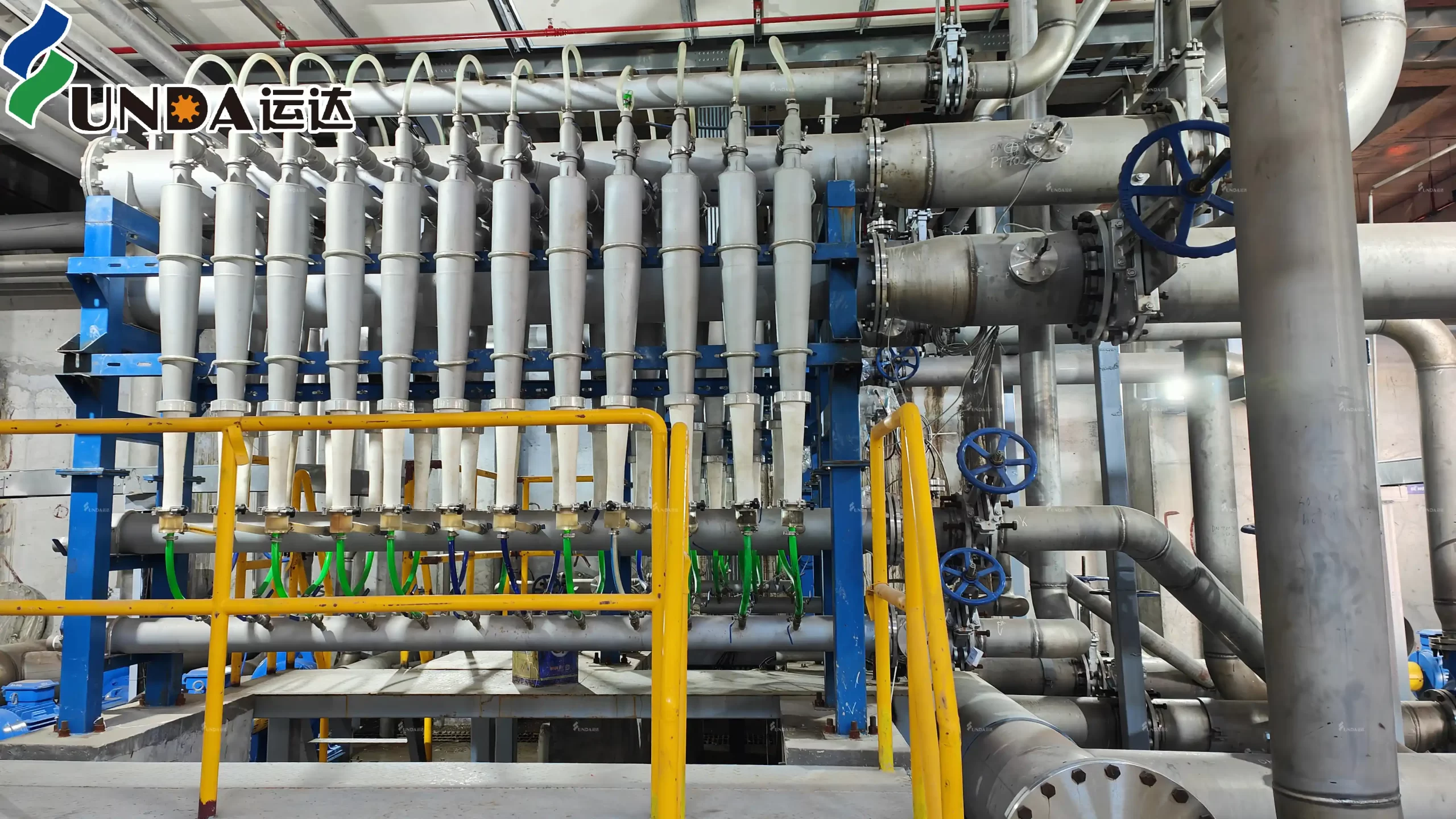

- O corpo cilíndrico superior do limpador é equipado com tubulação de entrada de polpa e tubulação de saída de polpa aceita; o material é aço inoxidável 304.

- A carcaça do cone superior do limpador é fabricada em aço inoxidável 304, com revestimento interno em cerâmica de óxido de alumínio 95%.

- O cone inferior do limpador é fabricado em cerâmica de óxido de alumínio 95%.

- A estrutura (chassi) é fabricada em aço carbono, com superfície pintada.

- Método de conexão do dispositivo FB:

A conexão entre o limpador e o coletor de rejeitos (tailings) é feita por meio de tubulação plástica transparente reforçada, equipada com válvulas de esfera em aço inoxidável. - Método de conexão do dispositivo FC:

A caixa coletora de rejeitos em vidro possui, em sua parte central, a conexão do tubo de água de retrolavagem.

A conexão entre o limpador e o coletor de água de diluição é feita por meio de tubulação plástica transparente reforçada, equipada com válvulas de esfera em aço inoxidável. - Tubulações principais e ramais:

As tubulações principais e ramais de entrada de polpa, saída de polpa, descarga de rejeitos e água de retrolavagem são fabricadas em aço inoxidável 304.

Uma extremidade do coletor principal de descarga de rejeitos é equipada com válvula manual de lavagem DN50.

O coletor principal de água de retrolavagem é equipado com válvula de bloqueio (registro).

São fornecidos ramais de entrada, saída, descarga de rejeitos e retrolavagem, sendo que os ramais de entrada e saída de polpa são equipados com válvulas de esfera em aço inoxidável. - Válvulas:

Válvulas de esfera na entrada e saída de cada limpador individual;

Válvulas de esfera nos ramais de descarga de rejeitos;

Válvulas de esfera e válvulas de retenção nos ramais de água de retrolavagem. - Manômetros:

Manômetros de diafragma, preenchidos com óleo e antivibração, instalados nas tubulações principais de entrada e saída de polpa.